本文详细介绍了水泥的制作流程,从原材料的选择、配料、粉磨、烧成到质量控制,并探讨了水泥生产面临的环保挑战和未来发展趋势。通过对水泥生产全过程的分析,我们了解到水泥生产是一个复杂而精密的工艺过程,需要精确的控制和严格的质量管理,才能生产出高质量的水泥产品,满足国家基础建设及工程安全的需要。同时,水泥生产也面临着日益严峻的环保挑战,需要企业和行业共同努力,开发新型环保水泥,降低碳排放,实现可持续发展。

水泥的原材料及配料:基础决定品质

水泥的生产始于原材料的采集和准备。主要原材料包括石灰石、粘土(或其他含硅、铝、铁的物质)、以及少量铁矿石、石膏等。这些原材料的比例对于最终水泥的品质至关重要,需要根据水泥的种类和性能要求进行精确配比。

例如,生产普通硅酸盐水泥,通常需要石灰石占70%以上,粘土等则占剩余部分。为了保证配比的准确性,现代水泥厂通常采用自动化控制系统,对原材料进行精确称量和配比,以确保生产过程的稳定性和水泥产品的一致性。

此外,原材料的质量也直接影响水泥的性能。例如,石灰石中杂质含量过高,会影响水泥的强度和耐久性;粘土的矿物成分比例不合适,也会导致水泥性能下降。因此,水泥厂对原材料的质量有着严格的要求,需要进行大量的检测和筛选,以确保原材料符合生产标准。

据相关行业报告表明,近年来,水泥生产对原材料品质的要求越来越高,这推动了原材料加工和选矿技术的进步,也促进了水泥行业的技术升级。

水泥的粉磨与烧成:核心工艺流程

经过配比的原材料需要进行粉磨,将颗粒尺寸减小到一定程度,以提高水泥的活性。现代水泥厂通常采用大型球磨机进行粉磨,通过球磨机的研磨作用,将原材料粉磨成细度均匀的粉料。粉磨的细度直接影响水泥的水化速度和强度,因此需要严格控制。

粉磨后的原料进入水泥窑进行烧成,水泥窑是一个高温旋转窑炉,通常温度可以达到1450℃左右。在高温下,原材料中的碳酸钙分解成氧化钙,氧化钙与其他氧化物发生复杂的化学反应,最终生成具有水硬性的水泥熟料。

水泥熟料的烧成过程是一个复杂的物理化学过程,需要精确控制温度、时间和气氛等参数,以保证熟料的质量。烧成后的熟料需要冷却,以降低温度,避免熟料过早水化。冷却后的熟料再与适量石膏混合,进行研磨,制成最终的水泥产品。

根据公开资料显示,近年来,新型干法水泥生产线日益普及,其特点是生产效率高、能耗低、环保性能好,有效提高了水泥生产的效率和环保水平。

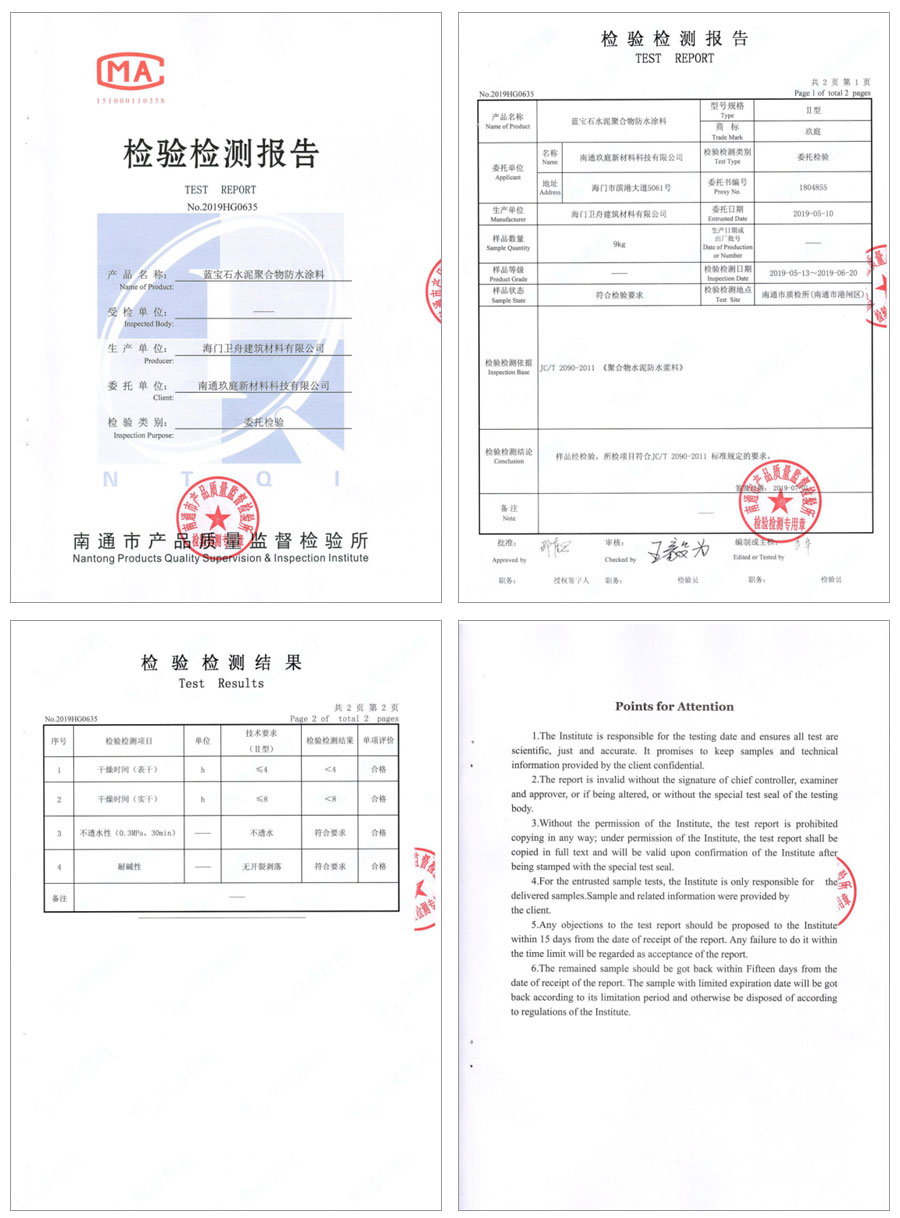

水泥的质量控制与检测:保障产品品质

水泥的质量控制贯穿于整个生产过程,从原材料的检验到成品的检测,都需要严格的质量控制体系。在生产过程中,需要对各种参数进行实时监测和控制,例如温度、压力、粉磨细度等,确保生产过程的稳定性和产品的质量。

成品水泥的质量检测也是非常重要的环节,需要进行一系列的物理和化学性能测试,例如强度、细度、凝结时间、安定性等,以确保水泥符合国家标准和行业标准。

质量检测通常包括物理性能指标检测(例如抗压强度、抗折强度、密度等),化学性能指标检测(例如氧化钙、氧化硅、氧化铝、氧化铁含量等),以及耐久性能指标检测(例如抗冻性、抗腐蚀性、抗硫酸盐侵蚀性等)。

权威机构指出,水泥质量直接关系到建筑工程的质量和安全,因此,严格的质量控制和检测至关重要,对于保障国家基础建设及工程安全都起着关键作用。

水泥生产的环保挑战与未来发展趋势

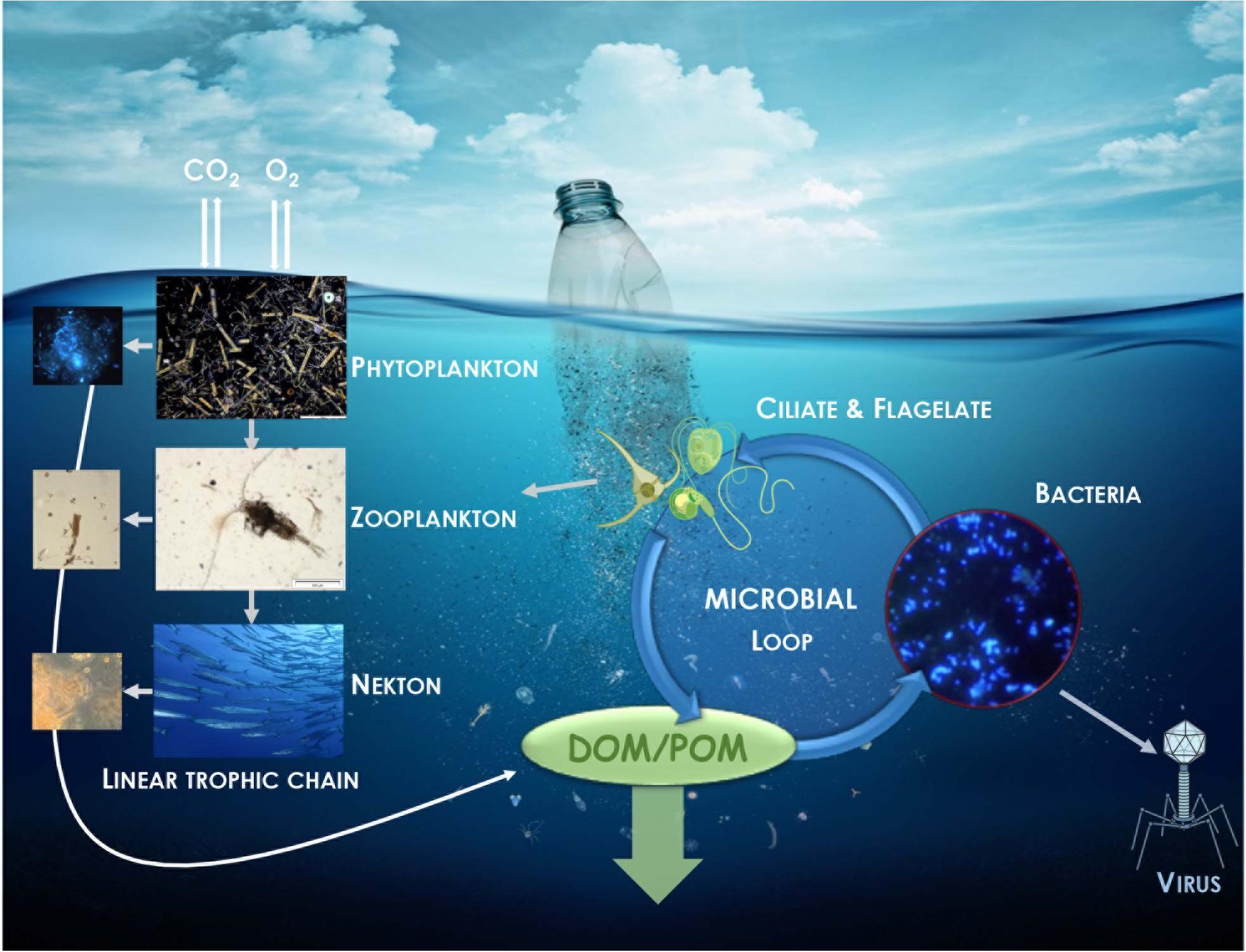

- 减少CO2排放:采用新型低碳水泥,如矿渣水泥、粉煤灰水泥等,降低水泥生产对环境的影响。

- 提高资源利用率:加强对工业废渣的综合利用,如将工业废渣作为水泥的原材料,减少资源浪费。

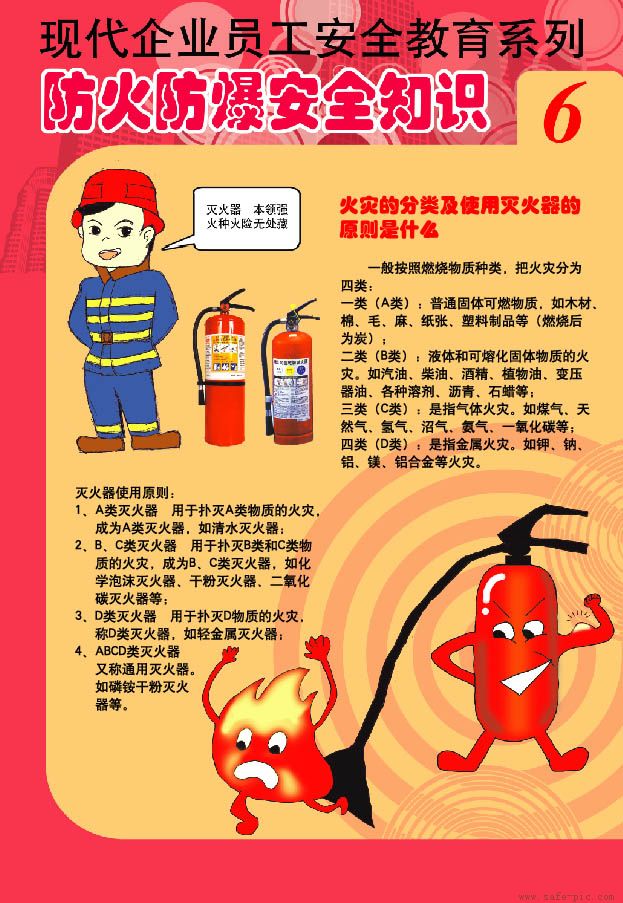

- 优化生产工艺:改进生产工艺,降低能耗和排放,提高生产效率和经济效益。

- 加强环保监管:加强对水泥生产企业的环保监管,确保企业严格遵守环保标准,减少环境污染。

- 发展新型水泥材料:研发新型水泥材料,具有更好的性能和更低的碳排放,满足未来建筑的需求。

鄂ICP备15020274号-1

鄂ICP备15020274号-1