本文详细阐述了碳纤维的制作工艺,从原材料的选择、预处理、碳化、后处理等步骤,深入分析了不同类型碳纤维的生产方法及优缺点,并探讨了碳纤维生产面临的挑战和未来发展趋势。文章指出,高性能碳纤维的制备需要精确控制各个生产环节的参数,未来碳纤维生产技术的发展方向将着重于降低成本、提高效率、拓展应用领域等方面,例如:探索新型碳纤维材料、开发高效环保的回收利用技术等,以满足日益增长的市场需求。

碳纤维原材料的选择与预处理

碳纤维的制作始于原材料的选择,通常采用聚丙烯腈(PAN)、沥青或粘胶纤维作为前驱体。

其中,PAN纤维因其优异的力学性能和碳化特性而成为最主要的原材料。

原材料的选择直接关系到最终碳纤维的品质,例如,高纯度的PAN纤维可以生产出高强度、高模量的碳纤维。

选择合适的原材料后,需要进行预处理,这包括对纤维进行溶剂处理、氧化处理和稳定化处理等步骤。

预处理的目的在于去除杂质,提高纤维的结晶度和热稳定性,为后续的碳化过程奠定基础。

例如,氧化处理可以使PAN纤维中的腈基部分转化为含氧基团,从而提高纤维的热稳定性。

预处理过程的参数控制非常重要,稍有不慎就会影响最终产品的质量。据行业专家分析,不同的预处理方法和参数会显著影响碳纤维的性能,例如拉伸强度和模量。

碳纤维的碳化过程:高温下的蜕变

碳化是碳纤维生产的核心步骤,在这个过程中,前驱体纤维在高温惰性气氛下进行热解,使纤维中的非碳元素逐渐去除,最终得到由碳元素为主体组成的碳纤维。

碳化温度通常在1000℃到3000℃之间,具体温度取决于所需碳纤维的性能要求。

高温碳化过程会改变纤维的微观结构,使其形成高度有序的石墨微晶结构,从而赋予碳纤维高强度、高模量等优异性能。

碳化过程的控制非常重要,需要精确控制温度、气氛和时间等参数,以保证碳纤维的质量和一致性。

例如,升温速率的控制对于避免纤维烧结至关重要,而气氛的控制则关系到纤维的结构和性能。根据相关研究表明,精确控制碳化过程中的参数可以有效提高碳纤维的力学性能和使用寿命。

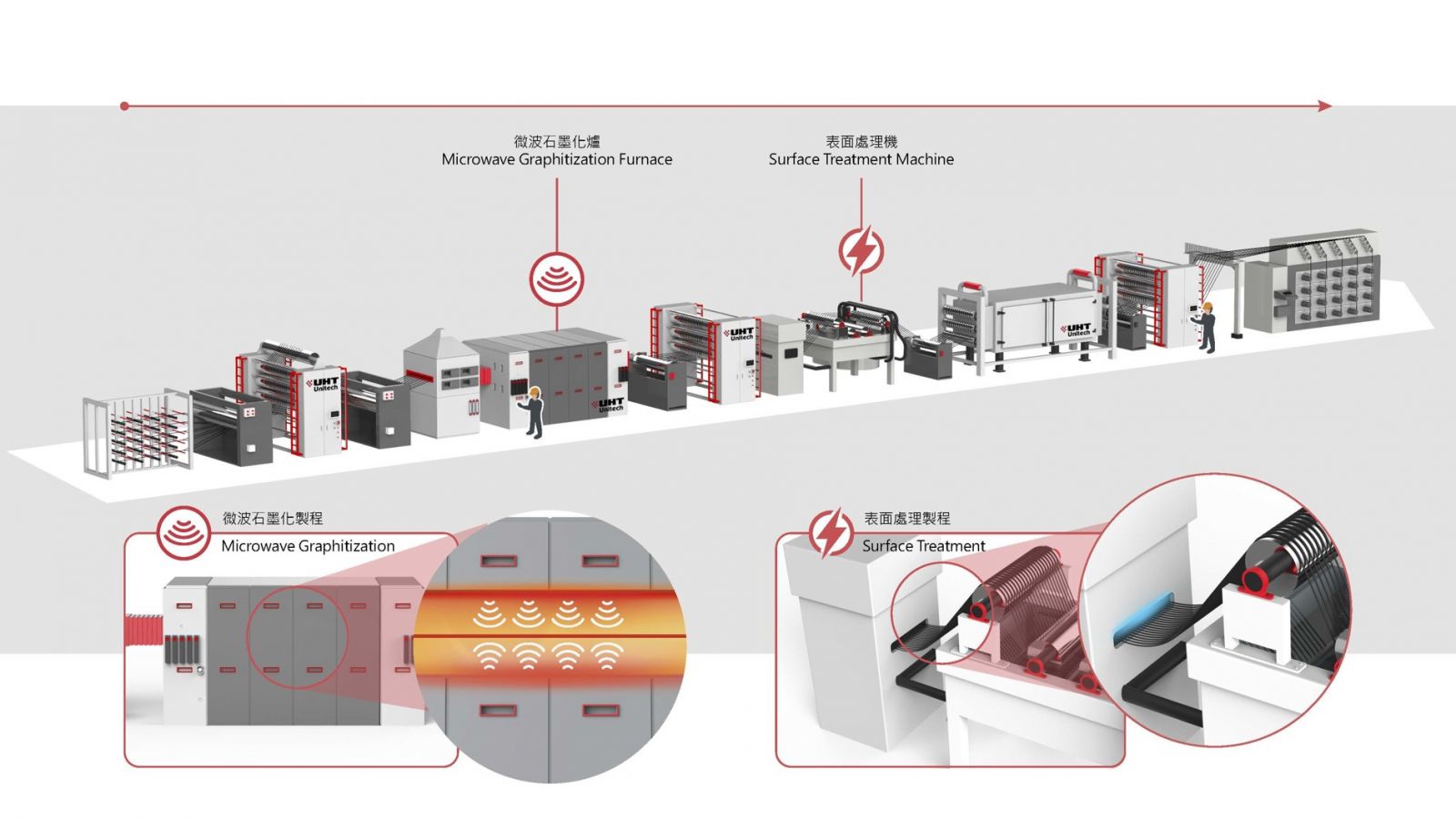

碳纤维的后处理与表面处理

- 拉伸处理:增强碳纤维强度和模量

- 表面处理:提高碳纤维与基体的结合力

- 切割与筛选:保证碳纤维长度和品质的一致性

- 卷绕与整理:制备不同规格的碳纤维制品

- 质量检测:确保碳纤维满足各项性能指标

不同类型碳纤维的生产方法及优缺点比较

目前,市场上主要有PAN基碳纤维、沥青基碳纤维和粘胶基碳纤维三种类型。

PAN基碳纤维具有高强度、高模量和良好的耐腐蚀性,是目前应用最广泛的类型。

沥青基碳纤维则具有较高的抗拉强度,但模量相对较低,成本也相对较低。

粘胶基碳纤维的强度和模量都相对较低,但其生产成本更低,因此在一些对性能要求不高的场合也有应用。

不同类型的碳纤维生产方法略有差异,例如PAN基碳纤维的生产需要经过预氧化、碳化和石墨化等多个步骤,而沥青基碳纤维的生产则相对简单一些。

每种类型的碳纤维都有其自身的优缺点,选择哪种类型的碳纤维取决于具体的应用需求。权威机构指出,未来碳纤维的研发方向将重点放在提高强度、模量、降低成本以及拓展应用领域等方面。

碳纤维生产的挑战与未来发展趋势

碳纤维的生产过程复杂,对设备和工艺的要求较高,生产成本也相对较高,这是目前碳纤维生产面临的主要挑战之一。

此外,碳纤维的回收利用也是一个重要的课题,需要研发高效、环保的碳纤维回收技术,以减少环境污染。

未来,碳纤维的应用领域将不断拓展,例如在航空航天、汽车、能源、体育用品等领域都有广泛的应用前景。

为了满足日益增长的市场需求,需要不断研发新的碳纤维生产技术,以降低生产成本,提高生产效率,并探索新型碳纤维材料。

数据显示,近年来,全球碳纤维市场需求持续增长,这为碳纤维产业的发展提供了巨大的机遇。

鄂ICP备15020274号-1

鄂ICP备15020274号-1