本文深入探讨了雨伞的制作过程,从原材料的选择、伞面的制作、伞骨的组装到最后的质量检验,全面而详细地阐述了雨伞的生产工艺。文章还分析了雨伞行业的未来发展趋势,例如功能性雨伞、智能雨伞等新产品的出现,以及对环保材料和可持续发展理念的关注。了解雨伞怎么做的,不仅能让我们更好地欣赏雨伞的设计和工艺,也能让我们在选购雨伞时做出更明智的选择。

雨伞的原材料及伞面的制作

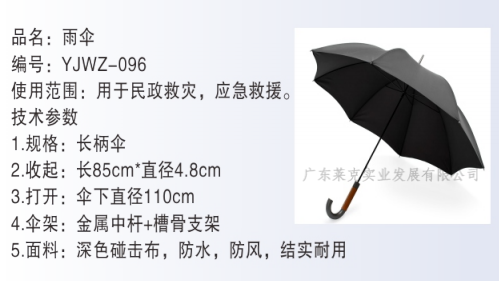

一把雨伞的诞生,始于对原材料的精挑细选。伞面布料的选择至关重要,常用的材料包括涤纶、尼龙、碰击布等,它们具有不同的防水性能、耐用性和透气性。例如,涤纶面料价格相对低廉,防水性也较为出色,因此广泛应用于大众化雨伞的生产;而尼龙面料则更轻薄、柔软,适合制作轻便型雨伞。

在选定面料后,便进入伞面的制作环节。这需要借助大型裁剪机精准地裁剪出伞面所需的面料,再经过车缝、压胶等工艺,将裁剪好的面料缝合、压边,使之形成一个完整、牢固的伞面。为了增强雨伞的防水性能,通常还会在伞面涂覆一层防水涂层,这层涂层不仅能有效阻挡雨水,还能增强伞面的耐磨性。

高品质雨伞的伞面制作工艺更为精细,例如可能会采用多层复合材料,以提高其防水性和耐用性;或者在伞面印制精美的图案,使其兼具实用性和装饰性。一些高端雨伞品牌还会使用特殊的防水涂层技术,例如采用超疏水涂层,使得雨水更容易从伞面上滑落,有效防止水珠积聚。

此外,伞柄的选择也影响着雨伞的整体品质。不同的伞柄材质,例如塑料、木头、金属等,不仅影响雨伞的重量和外观,也影响其成本和使用寿命。

伞骨的结构与组装工艺

伞骨是雨伞的支撑结构,其质量直接影响雨伞的稳定性和使用寿命。伞骨通常由钢、铝合金、玻璃纤维等材料制成,其中钢制伞骨强度高,但重量也相对较重;铝合金伞骨轻便耐用,是较为流行的选择;而玻璃纤维伞骨则具有更轻盈的重量和更高的韧性。

伞骨的结构设计也十分重要。根据伞骨的数量和排列方式,雨伞可以分为直杆伞、弯杆伞等不同类型。直杆伞结构简单、牢固,而弯杆伞则更轻便、易携带。

伞骨的组装过程需要精确的测量和安装。通常先将伞骨按顺序组装在伞架上,再将伞面与伞架连接起来。整个组装过程需要确保伞骨之间的连接牢固,同时保证伞面的张力和美观度。

现代化雨伞生产线通常采用自动化流水线进行伞骨的组装,提高了生产效率和产品质量,也降低了生产成本。自动化程度更高的流水线能确保每一个伞骨连接点都达到足够的强度,减少了因为连接点松动或断裂而造成的安全隐患。

为了提升雨伞的稳定性和使用寿命,一些厂家在伞骨的连接处采用特殊工艺,例如加强型铆钉或螺丝,以增强伞骨的连接强度,延长雨伞的使用寿命。

雨伞的质量检验和市场前景

- 外观检查:检查伞面是否有破损、污渍等缺陷,伞骨是否变形、松动等。

- 功能测试:测试伞面的防水性能、伞骨的强度、伞柄的牢固度等。

- 安全测试:测试雨伞在强风等恶劣天气下的抗风能力和安全性。

- 耐久性测试:进行多次开合测试,以及模拟使用环境下的测试,以评估雨伞的使用寿命。

- 包装检验:检查雨伞的包装是否完整、美观,运输过程中是否会造成损坏。

鄂ICP备15020274号-1

鄂ICP备15020274号-1