本文系统地讲解了管道怎么焊接,涵盖了手工电弧焊、气体保护焊等多种常用方法,并深入分析了不同材质管道焊接的特殊要求及质量控制措施。文章还对管道焊接技术的未来发展趋势进行了展望,例如自动化程度的提升和绿色环保技术的应用,旨在帮助读者全面了解管道焊接技术,提升焊接效率与质量,解决管道焊接难题。文章特别强调了不锈钢管道焊接和特殊材质管道焊接技巧的重要性。

管道焊接的常见方法及优缺点

管道焊接是工业生产中一项重要的工艺,其质量直接关系到整个系统的安全性和可靠性。目前,常用的管道焊接方法主要包括手工电弧焊、气体保护焊(例如MAG焊和MIG焊)、以及埋弧焊等。

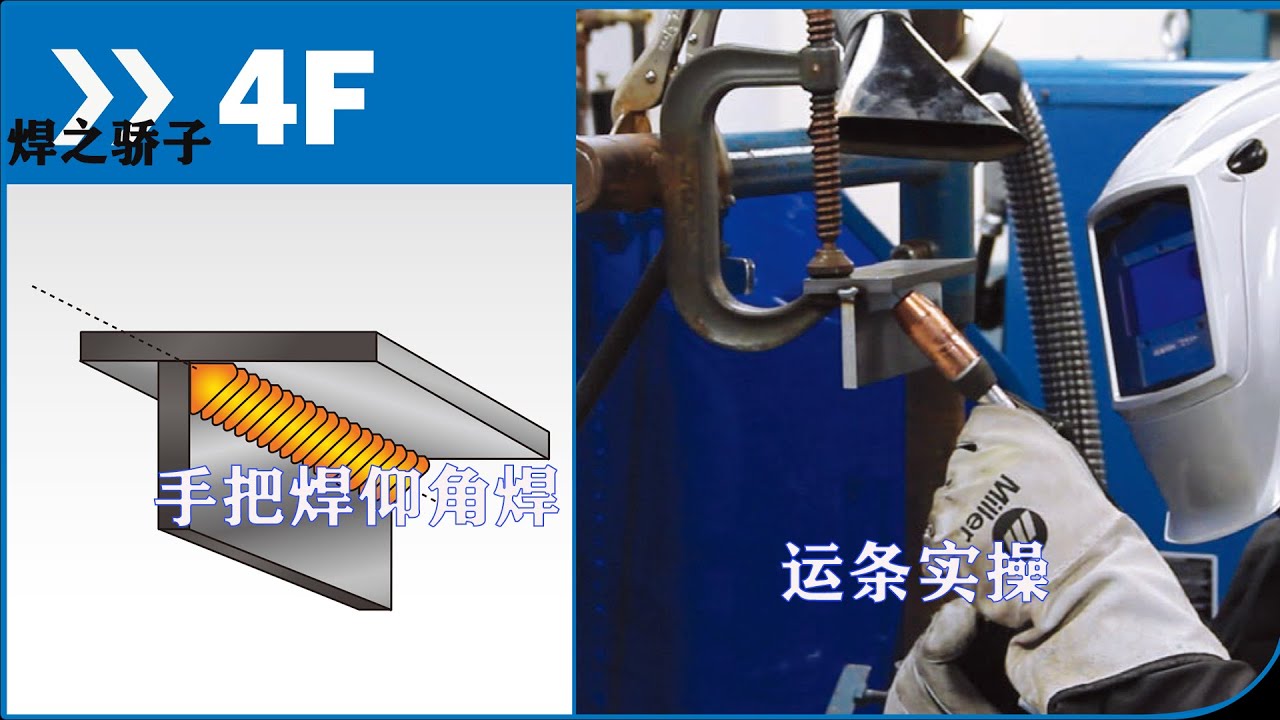

手工电弧焊,以其操作简便、设备投资少而被广泛应用于一些小型管道工程或现场维修中。然而,其焊接效率相对较低,焊缝质量也容易受到人为因素的影响,例如电弧长度控制不当可能导致焊缝熔透不足或烧穿。

气体保护焊,尤其是在金属惰性气体保护下进行的MIG焊和MAG焊,则在焊接效率和焊缝质量方面有了显著提升。惰性气体有效地防止了空气中的氧气和氮气对熔池的氧化和氮化,从而保证了焊缝的良好成形和力学性能。同时,MIG焊和MAG焊的自动化程度也相对较高,可以显著提高焊接速度。但设备投资相对较高,操作人员也需要具备一定的专业技能。

埋弧焊更是自动化程度最高的管道焊接方法之一,其生产效率极高,且焊缝质量稳定可靠。然而,由于需要专门的埋弧焊设备和技术人员,因此应用范围主要局限于大规模的管道生产线。

不同的焊接方法各有优缺点,选择合适的焊接方法需要根据管道的材料、直径、壁厚、以及具体的工程要求进行综合考虑。例如,对于直径较小、壁厚较薄的管道,手工电弧焊可能更经济适用;而对于大口径、厚壁的管道,则更适合采用气体保护焊或埋弧焊。

不同材质管道焊接的特殊要求

不同材质的管道,其焊接工艺也存在差异。例如,碳钢管道焊接相对简单,常用的焊接方法都可以适用。但是,对于不锈钢管道、合金钢管道等特殊材料,则需要采取一些特殊的焊接措施,例如选择合适的焊丝、控制焊接参数、进行焊后热处理等。

不锈钢管道焊接时,需要注意防止焊缝出现裂纹或腐蚀。这需要选择合适的焊接参数,并保证焊接过程中熔池的清洁度,避免杂质进入焊缝。合金钢管道焊接时,则需要控制好焊接热输入,避免造成材料的过热或淬火硬化。

此外,对于一些特殊工况下的管道焊接,例如低温管道、高温高压管道等,还需要考虑材料的低温冲击韧性或高温蠕变性能等因素,选择合适的焊接方法和工艺参数。 在实际操作中,技术人员会根据具体材质、管径、以及工作环境选择相应的焊接材料和操作参数,并进行必要的焊接检验。 比如,对于承受高压的管道,往往需要进行无损探伤,确保焊接质量。

管道焊接质量控制与安全措施

确保管道焊接质量和安全至关重要。这需要从焊接材料的选择、焊接工艺参数的控制、以及焊接过程的监督管理等多个方面入手。首先,选择符合规范要求的焊条、焊丝和保护气体等焊接材料,是保证焊缝质量的基础。其次,精确控制焊接电流、电压、焊接速度等参数,能够有效防止焊缝缺陷的产生,例如气孔、夹渣、未熔合等。

在实际焊接过程中,应加强对焊接过程的监控和管理,采用合适的焊接工艺规程,并对焊接人员进行严格的培训和考核,确保其能够熟练掌握焊接技能。同时,应定期进行焊接质量检测,发现并及时处理焊接缺陷。

为了保障安全,焊接现场应设置相应的安全防护措施,例如穿戴防护眼镜、手套、防护服等个人防护装备,并设置良好的通风和照明条件,避免发生安全事故。对于一些特殊工况下的管道焊接,例如密闭空间内的焊接作业,还需要采取相应的安全防护措施,例如配备呼吸器、配备应急救援设备等。

根据国家相关标准和规范,对焊接质量进行严格的检测和验收,确保符合设计要求和安全标准。

管道焊接技术的未来发展趋势

随着技术的不断进步,管道焊接技术也在不断发展和完善。未来,管道焊接技术的发展趋势主要体现在以下几个方面:

1. 自动化程度的进一步提高:未来的管道焊接将朝着更加自动化、智能化的方向发展,例如采用机器人焊接、激光焊接等先进技术,提高焊接效率和质量,降低人工成本。

2. 新材料和新工艺的应用:随着新材料科学的发展,将会有更多新型材料应用于管道制造,这将对管道焊接技术提出新的挑战和机遇,例如,高强度钢管的焊接,需要更高的焊接工艺。

3. 绿色环保技术的应用:未来,环保要求将会越来越高,管道焊接技术也将朝着更加绿色环保的方向发展,例如采用低碳焊接材料、减少焊接烟尘排放等。

4. 数字化与信息化的应用:数字孪生和信息化技术,能够对焊接过程进行实时监控,通过数据分析优化焊接参数,预测和避免潜在的质量问题,提高焊接效率和质量。

鄂ICP备15020274号-1

鄂ICP备15020274号-1